γ-TiAl合金作为一种新型轻质高温结构材料,以其较低的密度(3.9–4.2 g/cm3)、高比强度、高抗蠕变性等独特优势,在600~900℃温度区间有望取代部分镍基高温合金,制备某些航空航天结构件及地面动力系统转动或往复运动结构件,提高动力系统的推力重量比值和燃油效率,减少温室气体排放,为实现2030年“碳达峰”与2060年“碳中和”战略目标助力。然而,作为一种金属间化合物,合金自身存在的室温塑性差、热加工困难等问题一直是阻碍该合金进一步发展的重要因素。

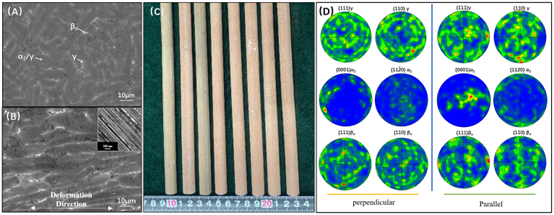

为解决上述问题,由季华实验室刘奎研究员领导的先进高温结构材料及制备技术团队,长期致力于TiAl合金材料、熔炼、变形和部件制造等应用基础研究和技术开发工作。近期,针对TiAl合金热加工性与良好高温性能难以兼顾的难题,设计并发明了一种新型的Ti-Al-Mn-Nb系合金(发明专利202310616339.3)。该类合金兼具β和α单相区特点,利用高温β相较多可开动的滑移系,可确保合金高温下具有一定的有效热加工窗口,在团队前期TiAl合金低成本轧制技术基础上(Tailored fully lamellar microstructure of a newly developed Mn-containing β-solidifying γ-TiAl alloys rolled bar, 美国《金属杂志》(Journal of Metals)2022),再次成功实现了该类新型TiAl合金铸锭直接进行无包套连续轧制,省去了铸锭热等静压、均匀化热处理以及热锻工序,极大简化了棒材轧制工艺流程。制造出的TiAl合金棒材直径仅为12mm,且变形组织为具有细小的近/全片层结构,未表现出明显的变形织构(图1)。

图1. (A)铸态组织图;(B)轧态组织图;(C)传统条件下轧制的轧棒;(D)轧制后组织极图。

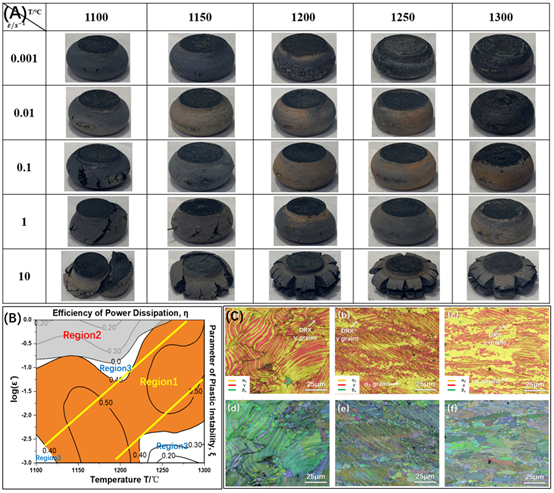

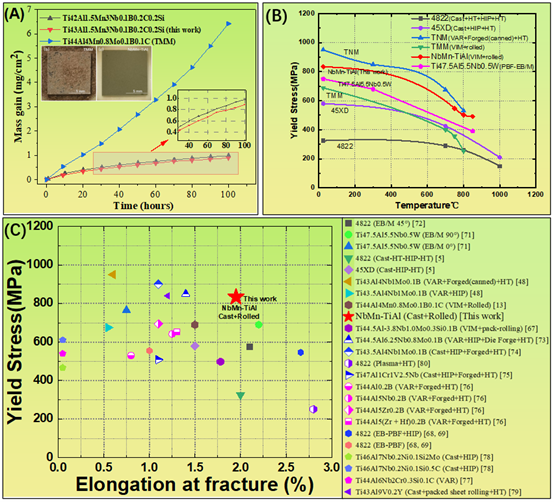

与国际上公开报道的TiAl合金相比,该新型TiAl合金不仅展现出良好的热加工性能,而且拥有优异的抗氧化性能以及出色的综合力学性能。等温热压缩实验证明,该合金在1200℃及以上的温度下最高变形速率可达1 s-1(图2)。在850℃/1小时循环氧化100周次的氧化实验中,该合金的氧化增重仅为0.9 mg/cm2,平均氧化速率仅为0.089 g·m-2·h-1,达到完全抗氧化级别(按照HB 5258-2000标准执行)(图3(A))。该合金在室温下的屈服强度可达834 MPa,断裂延伸率为2.0 %;而在服役温度850 ℃下,屈服强度仍可达525 MPa,且在750~850℃服役温度范围,屈服强度的降低并不明显(图3(B)(C))。

图2. (A)等温热压缩结果;(B) 0.6真应变下的热加工图;(C)1200 ℃,不同应变速率((a)(d)1 s-1, (b)(e)0.1 s-1, (c)(f)0.01 s-1)EBSD图像。

相关研究成果以题为“Thermomechanical characterization and conventional rolling of a novel β-solidifying γ-TiAl alloy with excellent comprehensive properties”收录于中科院TOP一区《材料研究与技术》(Journal of Materials Research and Technology)期刊。季华实验室郝俊杰为第一作者,李小兵研究员为通讯作者。本研究得到了国家自然科学基金、季华实验室自立科研项目的支持。

论文原文:

Hao JJ, Qian K, Li XB, Xue P, Shu L, Chen B, Liu K. Thermomechanical characterization and conventional rolling of a novel β-solidifying γ-TiAl alloy with excellent comprehensive properties, Journal of Materials Research and Technology, https://doi.org/10.1016/j.jmrt.2023.09.076