冷气动力喷涂技术(简称冷喷涂)由于其低温、高速、高效、环保等特点,得到越来越多关注和应用,其技术原理是粉末颗粒借助高速气体动能实现有效沉积,获得功能涂层,可制备大厚度涂层(>10 mm),且涂层致密度高(>99%),与基体结合力高(>40 MPa),是一种快速固态增材技术(沉积速率5-12 kg/h),尤其适合温度敏感、相变敏感及氧敏感材料,可用于制备导电、导热、抗蚀、电磁屏蔽、焊接过渡金属层及高致密靶材等。

冷喷涂装置是冷喷涂技术的关键。国内外根据工作气体压力和送粉位置不同,将冷喷涂技术分为高压冷喷涂(>1MPa,在喷枪喉部前端送粉)和低压冷喷涂(<1 MPa,在喷枪喉部后端送粉)。低压冷喷涂装置体积小、重量轻,一般采用压缩空气作为加速介质(如俄罗斯OCPS DYMET),具有可移动和操作便利性,且设备成本较低,能够进行现场修复作业。然而传统低压冷喷涂具有涂层与基体结合力低(<30 MPa)、粉末利用率低(<30%)、可喷涂材料范围较窄等缺点。美国Inovati KM低压冷喷涂装置采用氦气作为加速介质,以提高涂层质量和可喷涂材料范围,但是氦气在我国价格高昂,这将大幅增加工艺成本。目前该装置已用于美国海军装备现场修复,且对我国实行商务出口限制。

适用材料

铜、铝、银、镍、铌、不锈钢等

设备功率:16kw。

工艺压力:1.0~3.5MPa,压力控制精度±0.02MPa。

工艺温度:室温~650℃,温度控制精度±5℃。

-

仅两台核心设备,可移动,可现场作业。

-

集成中控平台:模块化设计,快速安装和维护。

-

集成加热喷枪:喷枪整体重量轻<12kg,操作便利。

-

高硬喷管:使用寿命长,加速更强且不易堵粉。

-

高效率加热器:预热时间<3min,热效率85%+。

-

高精度送粉器:持续稳定送粉,支持送粉流量单独调节。

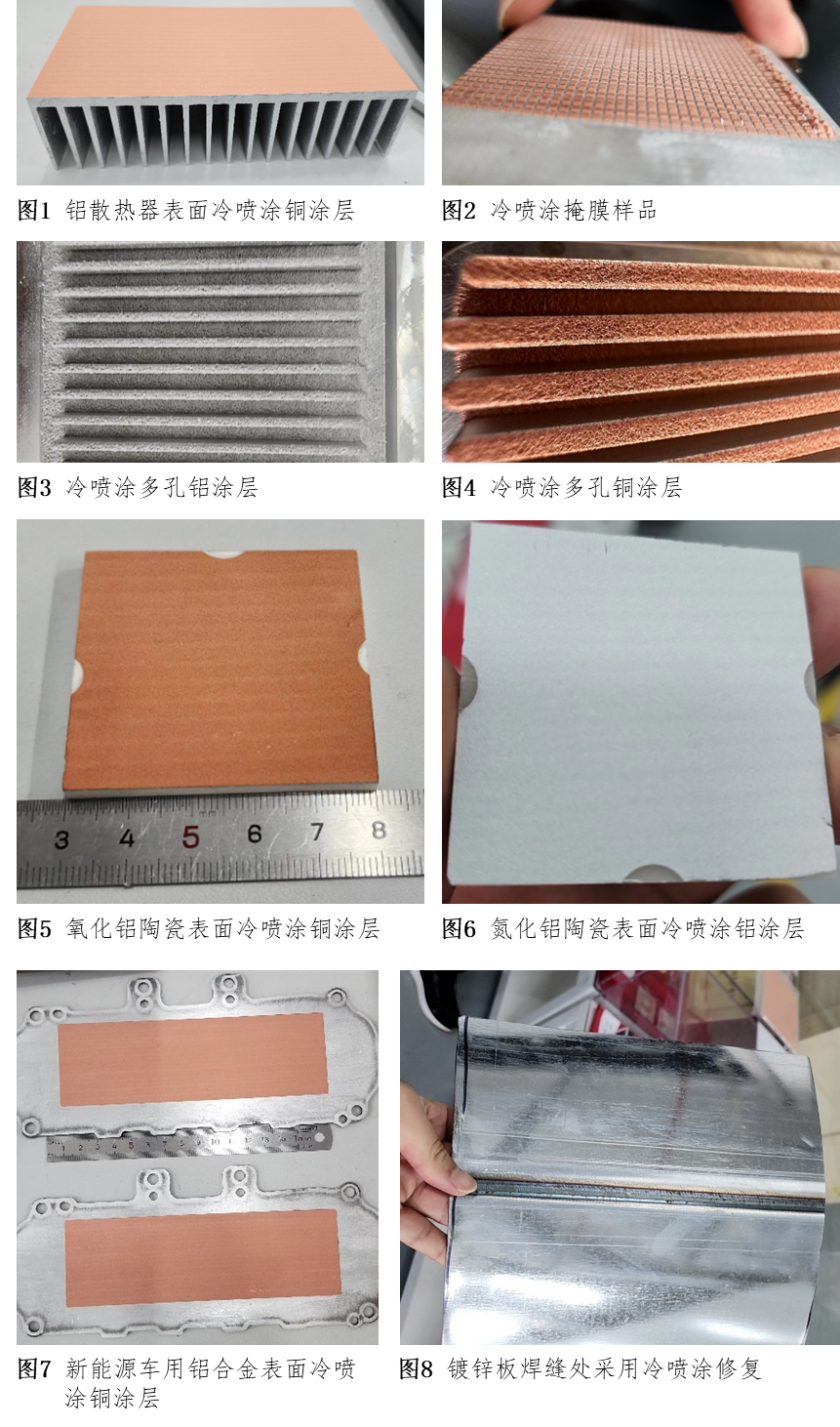

目前已为20余家相关企业提供技术服务,经验证,反馈效果良好,包括:在4.9mm厚度的铝基板上,喷涂纯铜涂层0.4-0.5mm,同样功率和时间下,降温约10度,成本仅提高30-60%;铝基板表面制备多孔铝涂层,铜基板表面制备多孔铜涂层,具有高强度、高结合力等特点,换热效果提高明显。陶瓷基体上喷涂金属层,涂层耐-40℃至125℃温冲,满足焊接要求;在新能源汽车用2mm厚度的铝合金基体上喷涂100µm铜涂层,满足客户使用要求等。