随着金属3D打印技术的日益成熟和成本的大幅下降,其应用规模正在快速扩大,应用领域也在不断地向深层次渗透。在航空航天领域,金属3D打印已经从早期的小规模样件试制阶段快速步入如今的批量生产阶段;在齿科和医疗植入体领域,金属3D打印开始规模化应用,其中金属牙冠打印成为义齿厂家的常规加工手段;此外,在模具、散热器、汽车等其他领域,金属3D打印同样有着巨大的应用潜力。美国市场研究机构Allied Market Research报告显示2021年全球工业3D打印市场价值达到约150亿美元,3D打印原材料占据其中30%左右。随着3D打印技术在航空航天、汽车模具、生物医疗等工业领域的应用渗透与快速发展,以及金属3D打印技术自身在科学研究及工业应用方面的逐步成熟,在可预见的未来,其在各科技及工业领域的应用需求将继续保持强劲的增长。

金属球形粉末作为金属3D打印最主要的原材料,其对3D打印产品的成形性、成形质量及综合性能均会产生至关重要的影响。然而,由于3D打印在制造工艺上的特殊性,目前十分缺乏成熟的增材制造专用合金开发体系。现有的主流合金材料比如18Ni300、316L、17-4PH和H13钢都是基于传统铸造工艺开发的材料,它们并不能完全适应金属增材制造技术快速凝固的特征。比如H13钢在打印过程中,由于残余应力会导致打印成形零部件开裂。另外有些传统材料中含有易挥发元素而无法应用于增材制造,例如5XXX系高强铝合金由于高挥发元素Mg的存在,打印零件容易出现明显的成分偏差。故亟需针对金属增材制造技术的工艺特点,确立适用于金属增材制造技术的高品质合金材料研发体系,为快速开发新型3D打印专用合金粉末提供指导。

通常金属3D打印粉末制备采用气雾化法,包括EIGA和VIGA工艺。当前市面上主流雾化设备都是150kg或300kg以上级别的生产型装备,设备系统较为庞大,后处理工序相对繁杂,设备清理十分麻烦,而在新型合金粉末开发过程中会频繁涉及到产品的换型,大产能的生产型设备在应对这种场景时不得不面临清理工程量大、清理成本高、清理时间周期长等诸多问题。为此,季华实验室新型增材制造研究院新合金粉末开发组经过对多种3D打印新型合金粉末制备工艺的系统性研究,设计了科研型30公斤级真空熔炼气体雾化生产系统,解决了工业生产线清理困难、生产停机成本高、生产周期长等问题,为新型3D打印专用合金粉末的研发提供了理想且可靠的平台。科研型真空气雾化制粉系统具备以下特点:

*根据市场主流的科研型3D打印设备(250mm以下)一次科研用粉需求,单炉可生产30kg合金物料,正好满足合金3D打印测试需求;

*系统内部全镜面抛光,360度无痕清理,保证合金纯净度;

*全域控制的过程工艺系统,粉末批次质量更稳定;

*配备反卫星球粉末系统,可获得理想的粉末球形度;

*配置高压分段稳定气体供应系统,雾化过程更加可控,采用99.999%高纯进口高压气体,进一步保证粉末纯净度;

*全流程气体保护筛分、分级、包装,最大限度减少粉末交叉污染!

团队正在加快新型合金粉末的工艺开发工作,目前团队已借助该系统成功开发出了增材制造专用Al-Mg-Mn-Sc,Al-Mg-Sc-Zr系高强铝合金粉末、电子级CIGS用铜合金粉末以及高熵合金粉末等多种新型合金粉末产品。

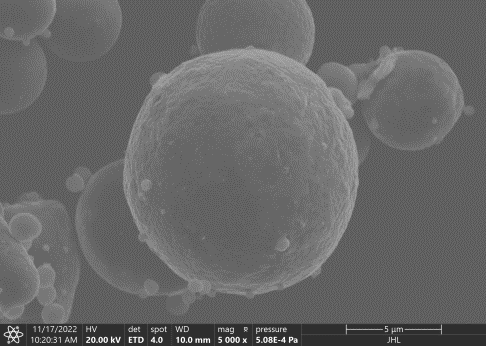

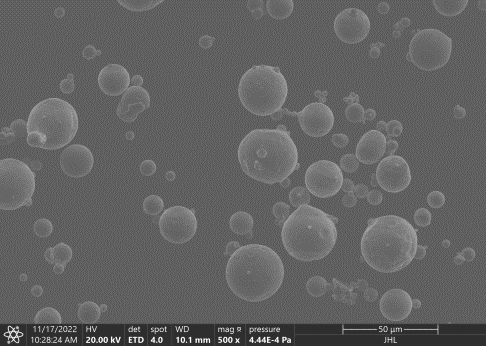

△Al-Mg-Mn-Sc高强铝粉末

△电子级CIGS用铜合金粉末

△Ni基超高温合金粉末

△Fe-Cr-Ni-Al高熵合金粉末

本系统的推出,将为增材制造用新型合金粉末的制备提供有效的支撑,实现小批量科研用新型合金粉末的快速精准定制,助力科研院所在新型3D打印合金开发上节省加工成本、缩短了研发周期,提升综合科研效率。同时,季华实验室新合金粉末项目组也将不断精进自身,为增材制造金属粉末原材料制备开发更多的新型制粉工艺与装备,如等离子体雾化技术、超高速旋转雾化技术等,共同推进金属增材制造行业向低本高效、大批量应用方向迈进。目前项目组已与国内外多个高等院校、科研院所的3D打印材料实验室及其他3D打印工艺研究单位在高熵合金、高强铝合金、高强钢等材料开发领域开展了深入交流与合作。