近日,季华实验室航空增材团队经过历时3个月研究,完成了多项航空构件的创新设计与优化,并利用选区激光熔化(selective laser melting,SLM)技术完成了相应构件的成形、性能测试优化与验证工作,其中包括航空换热器、新型热交换器、热端部件火焰筒等多项航空构件的开发,取得了较好的物理性能。

季华实验室航空增材团队以SLM技术为核心工艺发展路线,从创建伊始就以“全流程”增材制造理念为出发点,具备从零部件“结构设计及优化—结构仿真及成形模拟—专用材料开发—工艺优化—材料性能优化—质量检测”完整的研发能力,针对航空航天等行业内现存在的技术难题进行专题研究与突破,主要研究项包括:

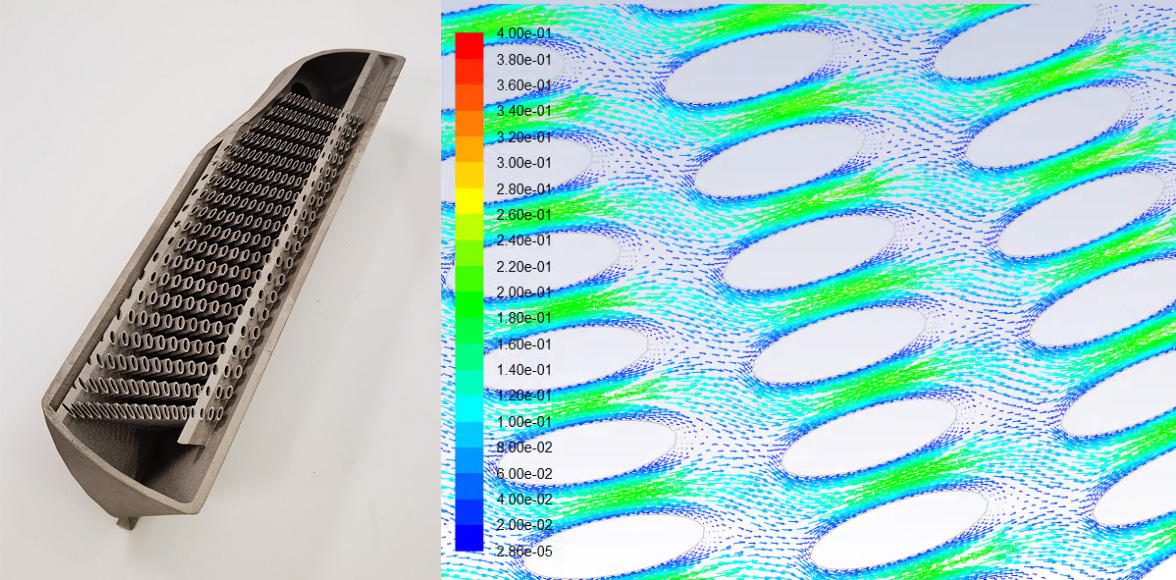

1、航空换热器

SLM技术充分释放了零部件的设计自由度,设计工程师通过增材制造设计思维可以设计出极具复杂形状的零部件,让零件的结构设计实现自由化。季华实验室航空增材团队利用SLM的这一技术优势,针对提升航空发动机换热效率课题,通过换热计算及结构仿真模拟,设计出具有复杂内腔结构的新型航空换热器,初步实现了SLM技术成形一体化。成功开发出的2种复杂结构航空换热器,不仅满足了应用需求且大幅度提升了整体力学性能,相较于传统制造方式的换热器换热效率提升20%左右,为SLM技术在航空换热器领域的创新应用提供了先例。

▲季华实验室航空增材团队“设计-成形-测试”的二号新型航空换热器

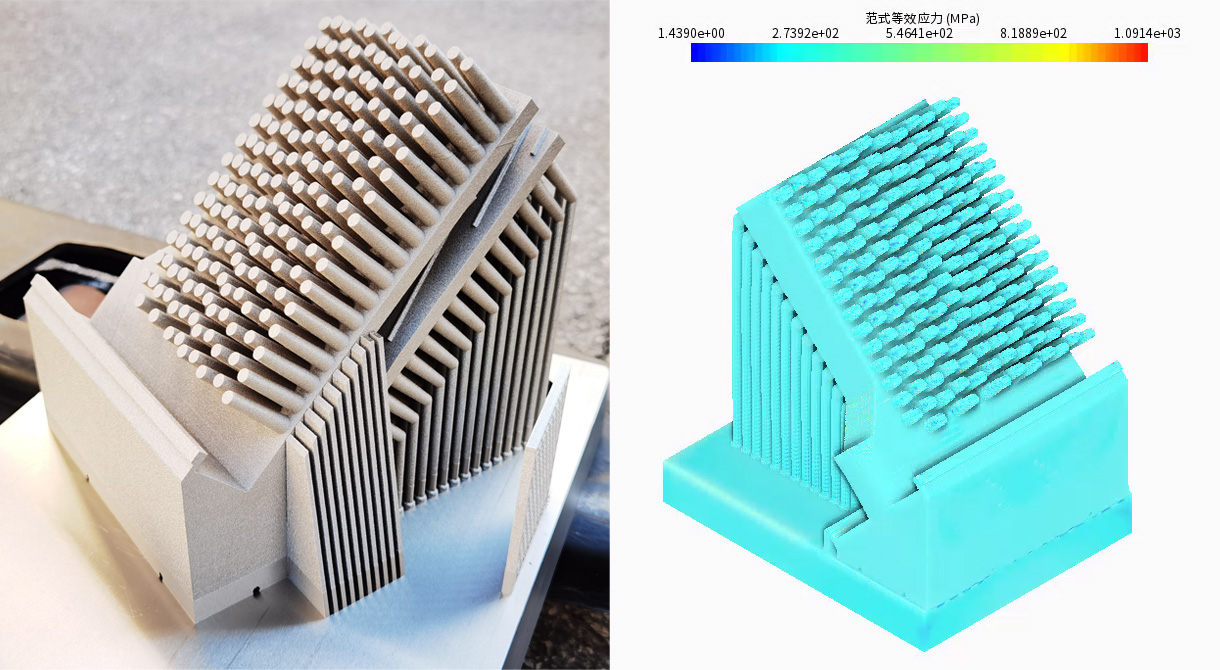

2、新型热交换器

SLM技术可以实现复杂结构件的快速制造与迭代升级,极大的缩短了新型高端装备的研制周期,从而降低了整个产品的综合成本,提升了产品的竞争优势。季华实验室航空增材团队利用SLM这一技术优势为BEKAERT集团就提升换热效率而设计开发了新型热交换器,对比传统加工技术1个月以上的制造周期,SLM技术将整体制造周期缩短,1周时间就可以完成换热效率的验证与测试,同时通过创新结构设计,体积与重量均在原型换热器基础上降低50%。

▲季华实验室航空增材团队“设计-成形-测试”的新型交换器样件

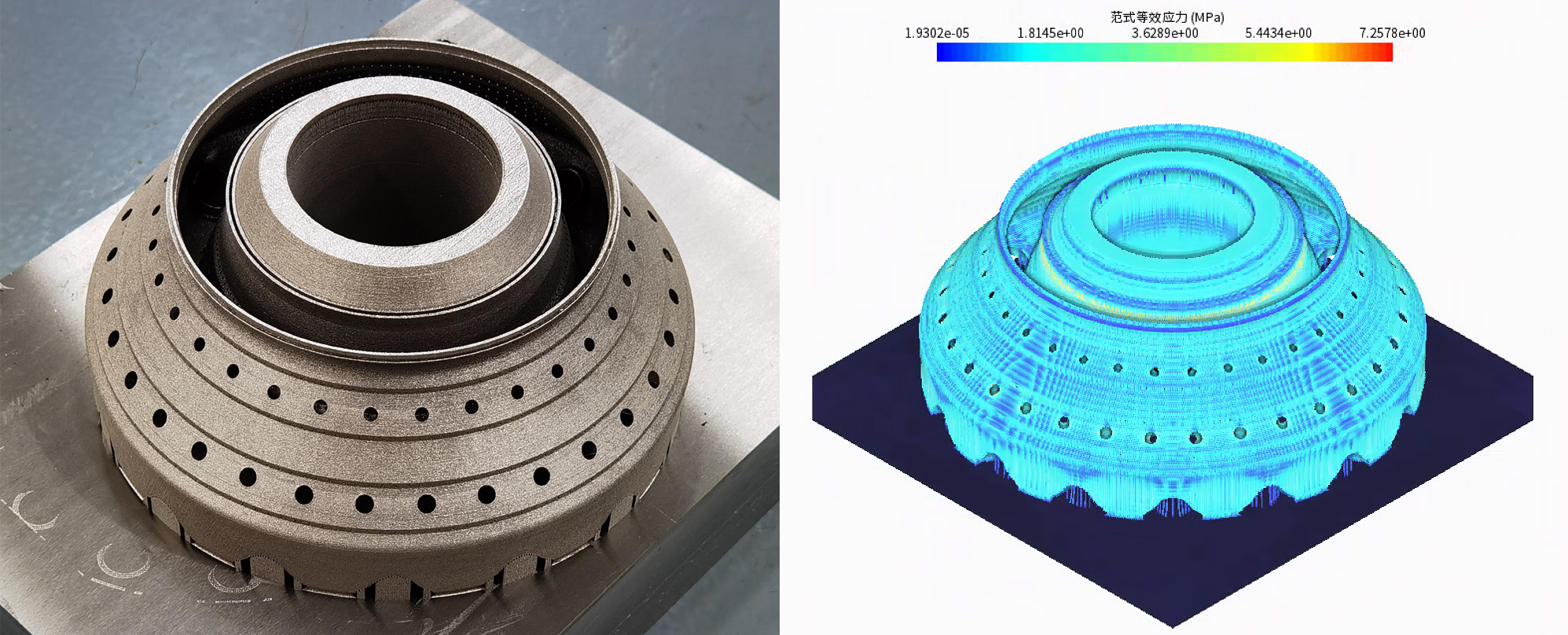

3、火焰筒

航空发动机燃烧室承担着热能传递与转换的关键任务,并承受着高温、高压、高腐蚀性气体等极端工作条件,因此极易产生裂纹、烧蚀、剥落、变形等失效情况。为满足正常工作所需的可靠性和效率,火焰筒有数百个不同尺寸、结构复杂的气孔细节设计,包括一次空气射流孔、二次空气掺混射流孔和冷却空气射流孔。这些复杂的结构和特征导致零件设计难以使用传统工艺制造。季华实验室航空增材团队利用“增材思维”进行结构上的设计优化,将原先需要分成多个构件加工的火焰筒优化为整体部件,采用优化的SLM工艺一次性整体成形。相比传统制造,不仅优化了工艺流程,缩短了50%的制造周期,更消除了因焊接造成的结构缺陷,提高了结构完整性、尺寸精度和生产成功率。同时在满足相同强度要求的前提下,减轻了构件重量,提高了燃油燃烧效率,是航空增材团队利用SLM技术在航空领域的又一创新应用。

▲季华实验室航空增材团队“设计-成形-测试”的航空热端部件火焰筒

作者:王强 毕云杰 高超峰 张士亨 邵乙迪 饶衡